鉅大鋰電 | 點擊量:0次 | 2019年01月04日

能提高鋰離子電池低溫性能的添加劑

【前沿部分】

由于傳統的電解質在溫度低于0℃時會部分凝固,所以當鋰離子電池在低溫條件下工作時容量會急劇減低,因此限制了其在一些極端條件下的應用。為了提高鋰離子電池的低溫性能,大量的研究工作集中在提高電解質的導電率。雖然已報道的電解質體系具有較高的導電率,但是最主要的問題在于低溫時形成的SEI膜并不夠穩定,這也是造成鋰離子電池在低溫工作時性能較差的主要原因之一。

普遍認為,使用電解質添加劑是提高鋰離子電池性能最經濟和最有效的方法。在眾多報道的材料中,因為其優異的物理和電化學性能,離子液體作為電解質添加劑被廣泛運用在電池領域。另外,離子液體還可以在較寬的溫度范圍工作(-81℃–280℃),所以在提高電池低溫性能方面也具有巨大的優勢。

最近,香港科技大學大學的吳嘉名教授課題組設計合成了一種基于離子液體的新型電解質添加劑,將含有該添加劑的電解質應用在鋰離子電池中表現出優異的低溫性能。最后,作者通過機理分析發現,鋰離子電池低溫性能的提高是由于電解質導電率的提高以及穩定且導電性優異的SEI膜的形成。該文章發表在國際知名期刊ACSAppliedEnergyMaterials。主要工作由論文第一作者李揚博士完成。

【核心內容】

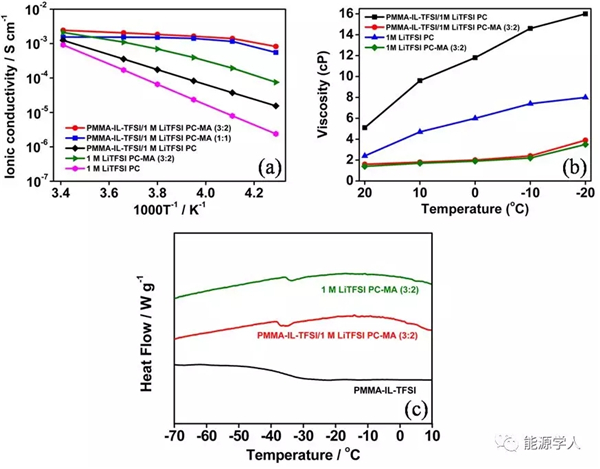

圖1是該添加劑的合成過程。主要是將離子液體分子鏈通過反應接枝到聚甲基丙烯酸甲酯(PMMA)納米球上面,形成一個類似于刷子(brush-like)的主體結構,然后將此結構分散在乙酸乙酯(MA)和碳酸丙烯酯(PC)的混合溶劑中形成新的電解質體系。如圖2a所示,電解質的導電率會隨著隨著溫度的降低而降低,而含有乙酸乙酯的電解質的導電率比只用碳酸丙烯酯作為溶劑的電解質的導電率高很多,這是因為乙酸乙酯相對較低的凝固點(-96℃)和粘度(0.36cp)會促進鋰離子在低溫條件下的快速移動。

從圖2b可以看出,加入所設計的添加劑(PMMA-IL-TFSI)之后,電解質的粘度會有所升高,但是粘度的升高并沒有影響電解質的導電率。有趣的是,添加劑的加入反而使電解質的導電率大幅提高。這是由于:1)離子液體抑制電解質在低溫時凝固。離子液體的存在所引發的塑化效應使得電解質體系的玻璃相轉變溫度降低(圖2c),因此在低溫條件下離子傳導更加容易;2)由離子液體接枝的PMMA微球結構可以被看作是“單離子導體”(single-ionconductor)。添加劑的加入使電解質體系中自由移動的鋰離子的數量大幅增加,從而提高了電解質在室溫以及低溫時的導電率。

圖1.添加劑的合成路線。

圖2.(a)電解質的導電率隨溫度的變化。(b)電解質體系在不同溫度時的粘度。(c)DSC分析。

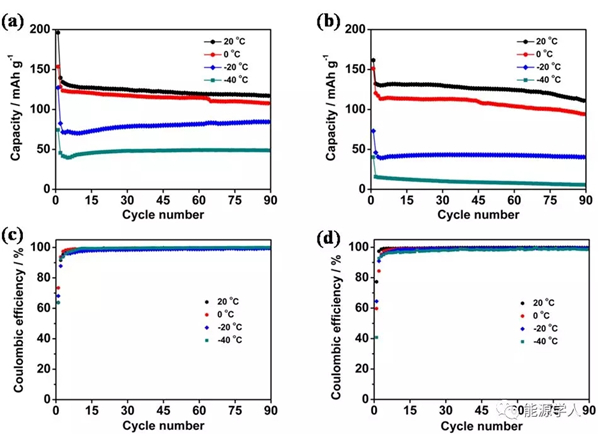

隨后,作者對比了含有添加劑和不含添加劑兩種電解質體系在不同的低溫條件下的電化學性能。從圖3可以看出,在0.5C電流密度下循環90圈后,20℃時,兩種電解質體系的容量并沒有顯著的區別。

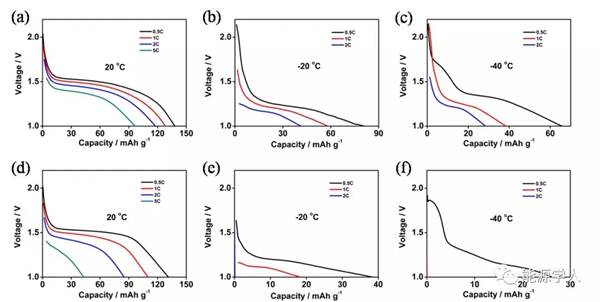

隨著溫度的降低,含有添加劑的電解質表現出比不含添加劑的電解質更加優異的循環性能。在0℃,-20℃和-40℃時,循環后含有添加劑的電解質的容量可達到107,84和48mA/g,明顯高于不含添加劑的電解質在在不同溫度下循環后的容量(分別為94,40和5mA/g),而且含有添加劑的電解質循環90圈之后的庫倫效率仍保持在99.5%。圖4對比了兩種體系20℃,-20℃,-40℃時的倍率性能。溫度降低會使電池的容量下降,但是,加入添加劑后,電池的倍率性能會大幅提高。例如,-20℃時,含有添加劑的電池在2C電流密度的容量仍能達到38mA/g,而不含添加劑的電池在2C時就已經不能正常工作了。

圖3.電池在不同溫度時的循環性能和庫倫效率:(a,c)含有添加劑的電解質;(b,d)不含添加劑的電解質。

圖4.電池在不同溫度時的倍率性能:(a,b,c)含有添加劑的電解質;(d,e,f)不含添加劑的電解質。

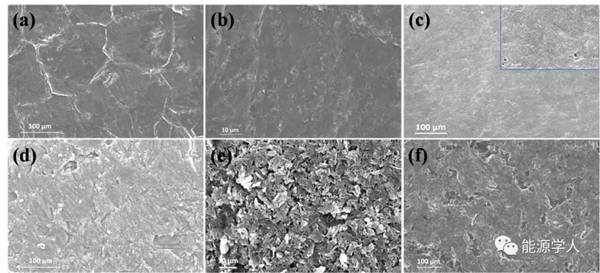

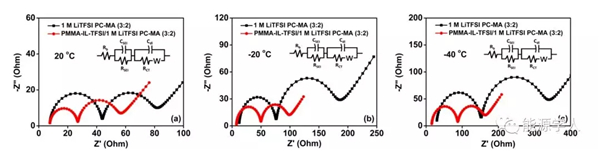

最后,作者通過SEM觀測和EIS測試來進一步研究潛在的機理,并闡明添加劑的存在使得電池在低溫時表現出優異電化學性能的可能原因:1)PMMA-IL-TFSI結構通過抑制電解質的凝固和提高體系中自由移動的鋰離子數量使得電解質在低溫時導電率大幅提高;2)自由移動的鋰離子增加會減緩充放電時的極化效應,從而形成穩定的SEI膜;3)離子液體的存在使得SEI膜更加導電,并促進鋰離子通過SEI膜,以及快速的電荷轉移。

從圖5可以看出,含有添加劑的電解質體系所形成的SEI膜更加穩定堅實,循環后并沒有明顯的破壞和裂痕出現使電解質和電極發生進一步的反應。通過EIS分析(圖6),相比之下,含有添加劑的電解質體系具有更小RSEI和更小的RCT,表明鋰離子穿過SEI膜的阻力更小,并且從SEI遷移到電極的速度更快。

圖5.電池-20℃(a,c,d,f)和-40℃(b,e)循環結束后鋰片的掃面電鏡照片:(a,b,c)含有添加劑;(d,e,f)不含添加劑。

圖6.不同溫度時的EIS測試。

下一篇:關于“全固態電池”的研究