鉅大鋰電 | 點擊量:0次 | 2018年11月22日

關于動力電池智能制造技術的分析

新能源汽車動力電池的智能制造

我國已成為名副其實的全球最大的新能源汽車市場。動力電池作為最為核心的關鍵零部件,它的相關技術必須與電動汽車的發展相適應。新能源汽車能走多遠,最終取決于動力電池能走多遠。綜合各類電池的技術優勢及發展趨勢,鋰離子電池在混合動力汽車、插電式混合動力汽車和純電動汽車領域,將會有越來越廣泛的應用。該類電池技術對新能源汽車產業發展的意義重大。

當前國內生產動力電池的企業約有上百家,但由于自動化程度低,不少企業呈現出生產效率低、產品良品率低和運營信息互聯互通效率低的“三低”特點。這使得動力電池在技術以及一致性問題上一直很難有實質性突破,嚴重影響了動力電池的整體性能,也制約了我國新能源汽車產業的發展。

基于此,動力電池的智能制造應運而生。什么是動力電池的智能制造?它是指,動力電池生產智能工廠綜合運用ERP系統、MES系統等軟件,并實現全周期生產的可視化、自動化、智能化。未來,包括動力電池在內的新能源汽車制造,未來必然走向大規模和智能化,呈現高精度、高速度和高可靠性的“三高”特點。而以無人化、可視化和信息化為代表的“三化”是實現“三高”的利器,亦是智能制造的范疇。

動力電池工藝裝備智能制造技術的發展水平

作為動力電池制造環節必需的工具,動力電池生產工藝裝備對動力電池規模化生產條件下的技術發展起著極為關鍵的作用,近年來動力電池裝備產業發展勢頭迅猛。結合動力電池生產工藝流程,我們將從動力電池電芯生產的前、中、后各段工序以及電池組模組及系統裝配工序對動力電池裝備產業的智能制造技術發展現狀進行分析。

1.動力電池電芯生產前段工序的技術水平

作為動力電池整條產線最為關鍵的環節,生產前段工序對動力電池產品品質一致性和性能穩定性產生直接影響。動力電池電芯生產前段工序是指實現鋰離子動力電池從原材料輸送到模切的極片加工成型的過程。自動加料系統、攪拌機、涂布機、輥壓機和模切機等是動力電池制造過程的核心工藝裝備。

由于前段工藝裝備對動力電池性能影響較大,各項技術指標要求高,且設備技術復雜程度高,前幾年國產裝備技術相對較為落后,在效率、精度、穩定性等方面與國外還存在一定差距,尤其是涂布機。近年來隨著行業技術日趨成熟,國內裝備行業快速發展,自動加料系統、大容積自動攪拌機、高速涂布機、高速模切機等高端設備逐步實現國產化,并在實際應用中產生了較好效果。

表1.國內電池電芯前段工序設備情況

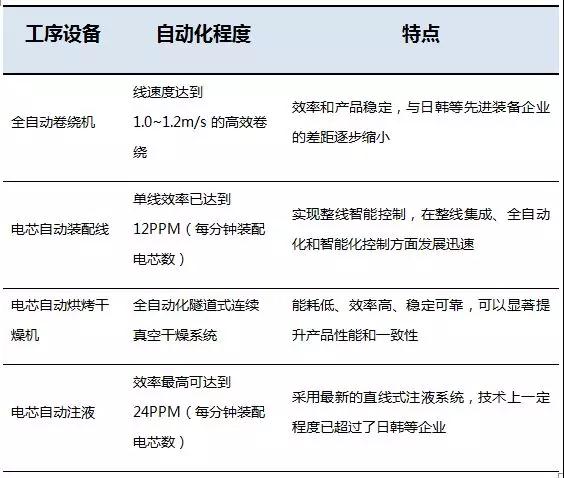

2.動力電池電芯生產中段工序的技術水平

傳統工藝主要以手工作業和單機自動化為主,近年來隨著大規模生產對生產效率和過程控制的要求,動力電池生產中段裝配工序已逐步實現整線自動化控制。通過對自動化工作站、上下料機構、自動傳輸機構、多軸機器人等部件的連接整合,采用高精度傳感器技術實現對過程數據數據的自動采集、監控和反饋,并結合設備MES系統的應用,實現動力電池中段工序智能化生產。

表2.國內電池電芯中段工序設備情況

3.動力電池電芯生產后段工序的技術水平

由于后段設備國內外差距較小,動力電池企業制造設備裝配中國產化程度極高。在大規模化生產中,堆垛式化成分容系統應用越來越廣泛。堆垛式化成分容系統通過對充放電設備自動化設計、堆垛機和自動物流系統,實現設備國產率已超過90%。

國內如珠海泰坦、深圳藍奇和杭州杭可等充放電檢測設備廠家把自動化物流系統疊加進動力電池生產過程中(包括自動化的立體倉庫、分揀機器人以及控制系統),并結合自身在電源控制技術方面的優勢,打造動力電池智能化化成、分容檢測系統。自動物流方面,國內的無錫中鼎、上海永乾等企業通過對物流運輸過程高度集成和智能控制,已實現物流系統的全自動化和智能化控制。

表3.國內電池電芯后段工序設備情況

4.動力電池模組及系統裝配工序的技術水平

動力電池模組通過對電芯自動篩選、自動成組、自動裝配、自動焊接和自動檢測等先進自動化裝配技術,結合在線檢測和設備層MES系統的應用,完成動力模組裝配和系統裝配的智能化制造。國內部分先進智能裝備企業,經過近幾年在動力電池領域自動化、數字化生產裝備方面的應用實踐,在模組裝配、系統裝配和在線檢測等方面的智能制造水平逐步提升,已逐步滿足國內動力電池智能制造需求。

5.動力電池行業MES系統的應用與發展

MES(ManufacturingExecutionSystem)即制造企業生產過程執行系統,是一套面向制造企業車間執行層的生產信息化管理系統。MES可以為企業提供包括制造數據管理、計劃排程管理、生產調度管理、數據集成分解等管理模塊,為企業打造一個扎實、可靠、全面、可行的制造協同管理平臺。

中國制造2025戰略的主線是信息化與工業化的“兩化”融合,其前提就是企業必須實現工廠管理的數字化,而數字化的核心就是MES系統。因此,MES在動力電池產業實現智能制造的過程中起著尤為關鍵的作用。近年來,隨著動力電池產業的規模化發展,MES系統應用需求越來越旺盛。國內部分具有較大規模的動力電池企業已開始導入應用MES系統,實現生產過程的數字化管理。近兩年,國內具有動力電池行業MES系統開發能力并開始應用的廠家不斷涌現,為實現動力電池智能制造過程奠定良好基礎。

動力電池行業智能制造技術存在的主要問題

2017年,動力電池產業從以前的零星手工或半自動生產模式過渡到了大規模工業化制造階段。動力電池行業進入大規模工業化制造階段是一個歷史性進步,但仍然存在一些問題,主要表現在以下幾個方面:

一是產品目標不明確。盡管動力電池產業出現了以26148系列和21700系列等為代表的產品,產品逐步實現標準化,設備逐步形成模塊化,但是行業內產品種類的分散程度仍然比較高。這勢必降低電芯及系統的標準化程度,從而影響產線的標準化和規模化發展。

二是與動力電池配套的工藝裝備企業技術積淀偏弱,整體裝備能力配置不足。由于動力電池行業發展起步較晚,其裝備行業發展的時間還不夠長,積累不夠多,導致技術水平與國外企業還是存在較大差異,行業內工藝裝備企業小而散的局面仍然存在。

三是工藝技術與裝備技術融合不夠。由于動力電池產業相關技術的保密性,導致了動力電池行業與電池裝備行業之間缺乏充分的溝通,無法實現工藝技術與裝備技術的快速融合,從而一定程度阻礙了動力電池設備產業的發展。

四是生產過程中的數字化管控能力較弱。盡管在智能制造的推動下,電池企業對制造過程CPK(過程能力指數)的理念越來越重視,部分企業雖然也采用MES系統,但其功能僅僅停留在數據采集上,從數據分析、防錯防呆、故障預警和自我診斷等方面的功能拓展仍顯不足。

未來發展趨勢

一是隨著新能源汽車和動力電池的加速發展,預期工藝裝備行業和動力電池行業一樣,將迎來行業的洗牌,行業的集中度將進一步提升,能夠與下游產業形成密切合作的企業將會有更大的優勢。

二是電池產品的標準化和聚集程度會在近期進一步明確,在產品技術上標準化和模塊化的產品,推出的速度會越來越快。電池目標產品的明確,將會使電池裝備的標準化、模塊化水平會進一步得到提升;而隨著設備集中度的提高,設備的標準化、可靠性和性價比有望得到進一步提升。

三是整個裝備的智能制造管控和全線自動化聯線將會成為一種趨勢,得到快速發展。企業將會越來越關注動力電池生產制造過程的管控能力,要求動力電池制造核心工序能力指數必須達到CPK>1.33。MES系統作為生產過程數字化管控核心工具將得到快速發展。

上一篇:簡述動力電池的充放電過程

下一篇:簡述新能源汽車動力電池熱管理系統