動力電池PACK在復合金屬材料方面的應用

鉅大鋰電 | 點擊量:0次 | 2018年09月11日

眾所周知,新能源汽車行業在經歷2013年的整體復蘇后,2014年將迎來政策執行期。在政策的推動下,2014年的新能源汽車銷售已經進入快速增長期,因此2014年也被各大媒體和業內人士稱之為新能源汽車的發展元年。

無疑,在新能源汽車迎來爆發期而數碼電池領域增長趨緩的背景下,傳統PACK企業開始瞄準新能源汽車市場,加速在動力電池PACK領域的投入及布局,其中也不乏持有新技術企業的誕生。

深圳市鑫越新材料科技公司(簡稱“鑫越”)成立2015年,創始人徐卓輝博士在業內首次提出動力電池PACK用復合金屬材料應用,筆者認為,動力電池較傳統的數碼類電池而言,前者的高功率、高能量、高倍率等綜合應用特性不僅提高了PACK技術的門檻也證明了PACK技術的重要性,通過大量的測試和研究,由于PACK結構設計與材料選擇不恰當,導致電池或電池組內部導通電流所產生的大量焦耳熱不能及時或迅速地散出去,那么電池系統的安全可靠性、穩定一致性都將無法得到根本性的保障。

而“鑫越”正是在此背景下迅速切入市場,作為世界上第一家專注于動力電池PACK用復合金屬材料應用和開發的科技創新型企業,徐卓輝博士多年前為電池PACK所度身訂造的多款復合金屬材料設計理念在鑫越很快變為現實,該類產品一經推出就得到了包括三星SDI、豐田汽車、松下電池、欣旺達等一些國內外著名廠家PACK產品應用的合作需求。下面是兩款成功得到應用的產品介紹。

免轉焊型匯流片

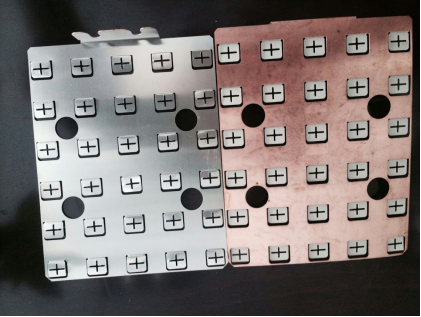

這種免轉焊型匯流片的材料設計及結構(見圖1)屬于國際首創且具有獨立自主知識產權,尤其適用于數個甚至上百個圓柱型動力電池組合的PACK。與傳統轉焊型匯流片相比,新型匯流片具有以下幾方面的顯著應用優勢:

圖1免轉焊型車用動力電池匯流片

兼備高導電導熱及易(點)焊接特性

該匯流片實現了材料“區域局部復合”的設計概念:它是在由高導熱的金屬(如銅、鋁)層和易(點)焊接金屬(如鎳、鋼)層所構成的整體層狀復合金屬板的基礎上經過數道特殊工藝加工完成,加工后的基板在各待(點)焊接位置去除了高導熱金屬層而僅僅保留易點焊的金屬(如鎳、鋼)層因此焊接性極佳,其余無需焊接的基板區域則仍保留原有的層狀復合金屬結構。傳統結構的匯流片由于基材金屬與易焊金屬層之間為多點(有限)接觸,而新型匯流片的基材與易焊層金屬之間的接觸具有面接觸特征,即前者異質金屬間的真實接觸面積一般不到后者的1/10~1/100,因此新型匯流片在具有易點焊性的同時其導電及導熱性較傳統轉焊型匯流片顯著提高。

簡化制造流程且明顯降低質量風險成本

與傳統匯流片結構中散熱基材與易(點)焊片需逐個(激光或超聲)焊接的工序(注:即全部轉焊完成后才能點焊電池)不同的是,新型匯流片完全省去了轉焊工序。省去轉焊工序顯而易見的好處主要有以下幾點:1)傳統材料PACK過程中所可能帶來的虛焊導致局部發熱現象從本質上得到根本消除;2)易焊層與散熱基材接觸面之間為整個“面接觸式”牢固的物理冶金鍵合型結合,而非傳統結構中的“點接觸式”結合,即新型材料對車用電池使用過程的抗震安全可靠性無疑更具保障性;3)工序成本降低,因為PACK廠家面對昂貴的激光焊機和多點焊接質量的檢測設備從此可以大膽地說“不”。

減重明顯帶來經濟成本的下降

新型匯流片中異種金屬各接觸面為整體面結合方式確保了兩金屬間基本無接觸電阻,即在實現高導電導熱特性的同時較傳統材料結構可顯著減少用材,實踐證明在達到同樣散熱能力情況下新型匯流片一般減重在20%以上。

銅鋁側復連接片

這是一種可廣泛應用于軟包極耳或多個方型電池串聯PACK用的新型復合材料,目前全世界僅有包括鑫越在內的兩家公司(另一家在日本)可開發生產出該類型結構的復合材料。與傳統的軟包極耳及方型電池間的PACK材料相比,銅鋁側復連接片的出現可以稱得上是革命性的技術解決方案。

圖2銅鋁側面復合材料截面圖

免轉焊且顯著降低電池內阻

該材料的截面結構見圖2。我們知道鋁轉鎳(或銅)已成為軟包極耳PACK過程的最大瓶頸技術之一,這是因為鋁難以直接釬焊錫,鋁極耳引出后與BMS線路板的傳統PACK技術只能通過轉鎳(或銅)來完成,而銅鋁側復型材料的推出完全打破了這一傳統:此時與BMS線路板的PACK只需通過整體復合材料的銅端完成。免轉焊的側面復合結構即能節省工藝成本(無轉焊工序),而且該材料銅與鋁之間無接觸電阻的特征使得整個極耳以及電池系統的內阻得到顯著降低。

同種金屬間的PACK及應用性最佳

眾所周知,同種金屬間的焊接最為可靠且焊接完成后不會形成電位差腐蝕。由于方型電池引出的正極端為鋁柱,而引出的負極端為銅柱,因此在對多個方型電池進行串聯時的PACK材料無疑最佳選擇就是銅鋁側復(過渡)片,即每一個銅鋁側復片的兩端分別對應與電池銅柱和鋁柱通過激光焊進行連接,就可獲得整體組合電池PACK的最可靠保障。從另一方面的實踐及理論分析可知,正極鋁柱端的PACK也只能采用鋁—鋁連接方式,而如該連接端出現其它異質金屬(如銅、鋼等)與鋁層的擴散對則會形成相當大的應用安全隱患或者PACK根本無法完成,這是因為PACK過程的激光焊或電阻焊以及電池使用過程中會在連接端的異質金屬接觸界面間產生局部高溫,而對于鋁/銅、鋁/鋼之類的材料組合其結合面附近在高溫(超過250℃)短時擴散條件下非常容易生成脆性的金屬間化合物,其結果是PACK(焊接)失效或使用過程鋁柱端因接觸電阻迅速增大而產生電池局部發熱。目前在各組合方型電池的銅柱與鋁柱間常采用的是銅鋁搭接式連接片進行串聯,搭接工藝通過超聲焊方法進行,而采用此方法所得到的銅鋁搭接接觸面畢竟仍屬于“多點接觸”而非“整面接觸”,其抗剝離強度(抗震性)實際存在較大的隱患,而銅鋁側復連接片由于兩種不同材料間的結合為牢固的物理冶金鍵合,同時整體材料包括結合面具有很好的抗彎折斷裂能力,因此銅鋁側復連接片在方型電池間的串聯組合過程中非常有可能在未來成為主流PACK材料。

隨著動力電池應用近年來的爆發式增長需求,其高安全性、高可靠性、高效率生產發展趨勢對PACK技術也提出更高要求,而從上述典型應用舉例可以看出,新型復合金屬材料的問世無疑在各種類型的動力電池PACK的應用中均有可能成為最佳的技術解決方案!

下一篇:三層液態金屬電池的重要原料:鈣